La segunda casa de Fernando Alonso

La fábrica de Enstone, en Inglaterra, guarda sigilosamente los secretos del nuevo R26 con motor V-8

Entre niebla, lluvia, algo de nieve y viento, por una carretera estrecha de asfalto descuartizado, como metida en un hueco en medio de la naturaleza, aparece una barrera que abre la puerta a la fábrica del equipo campeón del mundo de Fórmula 1. Cuando uno viaja en invierno por la zona de Oxford, en Inglaterra, sabe que ésta no es una imagen exclusiva. Al contrario, en aquella zona se encuentran la mayor parte de las escuderías que llenan el Mundial de F-1. Y Renault mantiene allí desde 1992 una estructura de 680 áreas en la que trabajan 510 empleados. Es la fábrica de Enstone, la segunda casa del campeón mundial, el asturiano Fernando Alonso, el lugar donde se construye cada año el chasis del nuevo bólido de la marca francesa.

El complejo del equipo francés, cerca de Oxford, tiene 680 áreas y 510 empleados

"El túnel de viento te da segundos, el motor sólo décimas", dice Symonds, el jefe de ingenieros

La escudería Renault tiene dos patas fundamentales en su estructura. La primera en Viry Chatillon (Francia), donde se construyen los motores, y la segunda en Enstone. No podrían entenderse una sin la otra, trabajan conjuntamente y tienen una permanente comunicación a través de vuelos privados que se realizan diariamente entre las dos sedes. Sin embargo, en Enstone está ubicado el departamento de Investigación y Desarrollo (I+D) que es la pieza clave en cualquier escudería. Allí está también el túnel de viento y algunos de los elementos técnicos y mecánicos más sofisticados que permiten no sólo concluir el ensamblaje del bólido, sino también configurarlo todo con la mejor aerodinámica.

En Enstone, todo recuerda a Fernando Alonso. En la recepción están los trofeos que el equipo ganó esta temporada, la mayoría -siete de los ocho- gracias al piloto español. Una gran foto de Alonso, Giancarlo Fisichella y Flavio Briatore, el director del equipo, abarca toda una pared. En la fábrica puede verse la imagen de Alonso en los ordenadores de todos los departamentos. "Es nuestro salvapantallas", cuenta Gabriela Elizalde-Mills, responsable de cuentas de los patrocinadores, como la firma española Mutua Madrileña o Telefónica. "Hay varias imágenes en las que aparece como campeón mundial. Y es un recordatorio de que gracias al trabajo de cada uno se ha llegado tan lejos".

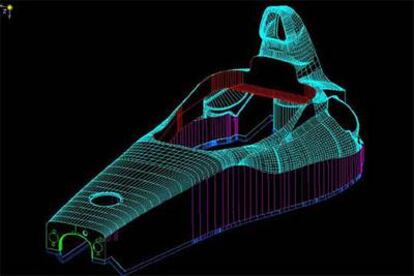

Entrar en la fábrica es como transgredir un muro que te transporta al próximo siglo. Ordenadores en los que aparecen diseños tridimensionales de todas las partes del coche, con un montón de ingenieros estrujándose la cabeza para encontrar un detalle que permita mejorar algún aspecto del coche. Entre ellos está ahora Isaac Prada, un español que presentó un proyecto para aprovechar la fuerza de la frenada y sacarle rendimiento para mejorar la salida de la curva.

Trabaja en investigación y desarrollo. Y explica cómo funciona la máquina de siete ejes, una de las joyas de Enstone. "Es un gran simulador que permite determinar el set-up del coche para cada circuito", explica Prada. "Colocamos el coche sobre unas plataformas móviles equipadas con sensores e introducimos en los ordenadores los datos específicos de un circuito determinado. Entonces comenzamos a extraer conclusiones, en base a las reacciones del vehículo o de los neumáticos frente a las características del trazado, sus baches, sus pianos, el asfalto, etc... Los datos son recientes. Gracias a esta sofisticada máquina no hace falta estar en el circuito para ajustar la puesta a punto del coche". El ajuste suele durar media jornada y, la mayoría de las veces, los retoques en los circuitos son mínimos. La máquina de siete ejes se utiliza también durante los grandes premios como elemento de consulta para los ingenieros de pista. Y, gracias a su fiabilidad, Renault pudo este año preservar sus coches en los entrenamientos del viernes y no desgastar el motor, que debía durar dos carreras.

Sin embargo, ésta no es la parte fundamental del trabajo que se desarrolla en Enstone. Lo principal es la construcción del prototipo que competirá en el Mundial y su paso por el túnel de viento. Antes puede verse la máquina de cinco ejes. "Ahí llegan todos los diseños realizados por los ingenieros y se construyen las piezas. Se realizan unos 10.000 dibujos para definir 4.500 elementos", explica Elizalde-Mills. "Esta máquina moldea las piezas con un margen de error de 5 milésimas. Los moldes se realizan con resinas y las piezas con fibras de carbono que soportan temperaturas de hasta 570º en los hornos en que se moldean. Los materiales salen de una habitación esterilizada, en la que no puede haber polvo ni suciedad. Un elemento minúsculo crearía distorsiones".

La sofisticación llega al extremo de que algunos elementos tubulares se fabrican con las puntas metálicas, en aluminio o en titanio, y la parte central de fibra de carbono endurecida para restar peso. El motor pesa unos 100 kilos y el cambio, otros 100. Después, los kilos que les faltan para completar los 600 mínimos exigidos a cualquier F-1, los colocan con piezas de aleaciones muy pesadas en los puntos más bajos del coche para bajar el centro de gravedad.

Sin embargo, hay algunos elementos del coche que se realizan de forma manual: colectores, tubos de escape y pedales. "Esta pieza", explica Elizalde-Mills, cogiendo un colector del escape de un motor V10, "es manual y un mecánico tarda dos días y medio en construirla. Se realiza en Inconell, una aleación de niquel, capaz de soportar las temperaturas de 1.200º provenientes del motor".

Pero si hay una pieza fundamental en Enstone es el túnel de viento. Es la joya de la corona, el lugar donde se introduce una maqueta del 50% del coche real realizada con resinas. "Aunque contamos con otro túnel en Fontmetal, casi todo el trabajo de aerodinámica se realiza aquí". En el departamento trabajan 65 personas y el túnel se utiliza 40 veces al día -funciona día y noche-. "Un buen trabajo en el túnel puede concederte varios segundos. Una mejora en el motor sólo te da décimas", asegura Pat Symonds, director de ingeniería.

Ahí, en aquella pequeña maqueta, se encuentran los secretos mejor guardados de la escudería Renault de F-1. El túnel de viento está cerrado a cualquier visitante, el bólido puede verse sólo a través de una rendija. Imposible hacerse una idea. No podrá verse hasta que el nuevo R26 con motor V8 de 2,4 litros se presente en público en Montecarlo el próximo 31 de enero. Su primera aparición en pista se producirá en Valencia. Allí podrán comenzar a evaluarse el trabajo realizado en Enstone y las posibilidades de Alonso de revalidar su título mundial.